Trong quá trình chuẩn bị thực tế các mẫu kim loại, chúng ta thường gặp phải các tình huống như mạ, thấm, phủ hoặc hỗn hợp nhiều lớp mỏng. Trong trường hợp này, chúng ta cần bảo vệ tốt cạnh của mẫu trong quá trình mài và đánh bóng để không tạo ra các khuyết tật khi chuẩn bị mẫu như làm tròn, rơi ra và tách lớp. Bởi vì điều này sẽ dẫn đến việc đo độ dày lớp phủ không chính xác và đọc sai mô, dẫn đến việc chuẩn bị mẫu không thành công.

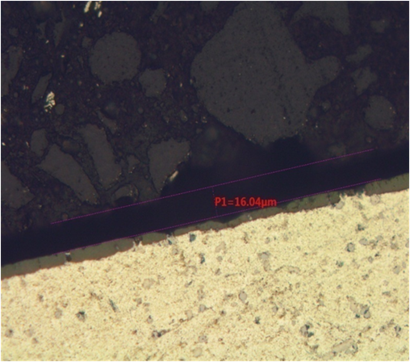

P1 Khoảng cách giữa mẫu và nhựa

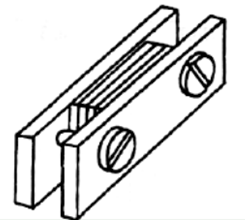

Độ đàn hồi của giấy nhám và vải đánh bóng sẽ làm cho các khuyết tật trên đặc biệt rõ ràng khi mẫu là bề mặt tự do. Do đó, cần phải tạo ra sự liên tục trên bề mặt mẫu để chống lại các gợn sóng cực nhỏ của giấy nhám và vải đánh bóng do bề mặt tự do của mẫu gây ra. Để làm cho bề mặt tự do của mẫu liên tục, nếu hình dạng của mẫu đều đặn (chẳng hạn như hình vuông), có thể sử dụng kẹp cơ học để kẹp và vừa với bề mặt của mẫu cần bảo vệ. Tuy nhiên, phương pháp này chỉ phù hợp với các mẫu có độ phẳng và độ nhám bề mặt tuyệt vời, bởi vì vật cố định là một tấm cứng và khi bề mặt mẫu không bằng phẳng hoặc có các rãnh siêu nhỏ, một phần của bề mặt vẫn sẽ ở trạng thái tự do. . Đặt lá nhôm giữa mẫu và đồ gá có thể cải thiện tình trạng này, nhưng nếu độ cứng không phù hợp, nó vẫn sẽ gây ra một số rắc rối cho lần mài và đánh bóng tiếp theo. Tuy nhiên, khi hình dạng của mẫu không đều hoặc mềm (chẳng hạn như nhựa và lớp phủ nhựa của nó), phương pháp này không thành công và loại thiết bị cố định này không thể tự động mài và đánh bóng.

P2 Phương pháp kẹp cơ học

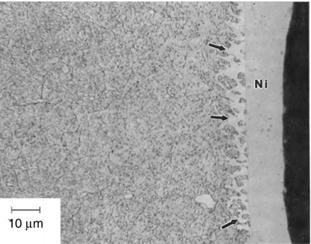

Ngoài ra, bảo vệ mạ điện trên bề mặt của mẫu cũng là một phương tiện hiệu quả. Tuy nhiên, phương pháp này cũng bộc lộ hạn chế khi không tạo được sự tương phản rõ rệt giữa lớp mạ điện và lớp bề mặt của mẫu dưới kính hiển vi quang học. Không chỉ vậy, càng không thể chấp nhận được rằng lớp phủ bảo vệ có thể xảy ra phản ứng thẩm thấu và khuếch tán với bề mặt của mẫu. Do thao tác phức tạp nên phương pháp này cũng bị hạn chế trong ứng dụng thực tế.

P3 Sự thâm nhập của lớp bảo vệ mạ niken

Hiện nay, phương pháp khảm chủ đạo trên thị trường là khảm gói nhựa. Theo việc có nguồn nhiệt bên ngoài hay không và cơ chế đóng rắn, có thể chia thành phương pháp khảm nóng và phương pháp khảm lạnh.

gắn nóng

Có một vật liệu nhựa epoxy được chuẩn bị đặc biệt trong quá trình gắn nhiệt, có khả năng giữ cạnh. 亦 Liên kết hóa học tốt xảy ra với cạnh của mẫu thử khi nhựa cứng lại. Sự kết hợp này giúp loại bỏ khoảng cách giữa nhựa và mẫu, và chất độn có độ cứng nhất định phù hợp với độ cứng của mẫu. Bảo vệ tuyệt vời các cạnh của mẫu vật trong quá trình mài và đánh bóng.

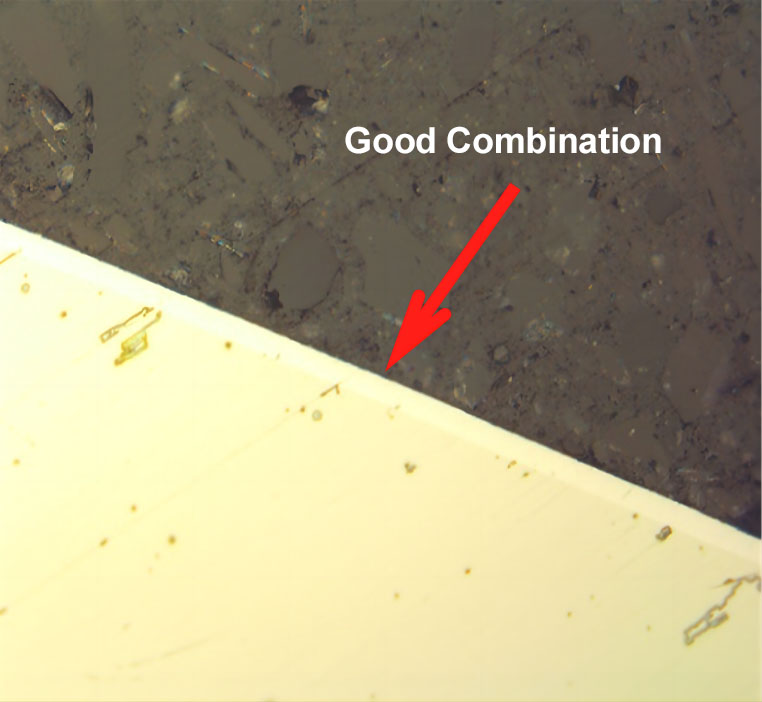

P4 Sử dụng khảm bảo vệ cạnh, kết hợp tốt

Có thể cải thiện khả năng giữ cạnh khi lắp nóng bằng các biện pháp sau:

(1) Trước khi mẫu được gắn nóng, cần loại bỏ các chất lạ như dầu mỡ, bụi bẩn và cặn trên bề mặt mẫu để nhựa có thể tiếp xúc trực tiếp với bề mặt thật của mẫu trong quá trình gắn nóng.

(2)Việc phun chất giải phóng lên các đe trên và dưới và thành ống bọc của giá đỡ nóng cũng giúp cải thiện khả năng giữ cạnh của nhựa epoxy, bởi vì nhựa co lại trong giai đoạn làm mát Nếu nhựa dính vào thành ống bọc , nó nhất định tạo ra ứng suất kéo theo hướng đường kính của mẫu, ứng suất này có thể đủ lớn để kéo ra khỏi bề mặt liên kết của nhựa và mẫu trong các điều kiện thích hợp.

(3)Sử dụng tốc độ làm mát thấp hơn, vì ở chế độ làm mát nhanh, bề mặt ngoài và lõi của mẫu có chênh lệch nhiệt độ lớn do hiệu quả tản nhiệt khác nhau, chênh lệch nhiệt độ này sẽ gây ra hiện tượng co rút nhựa lớn không đồng đều. Dưới tác động của ứng suất, nhựa và mẫu được tách ra. Ở tốc độ làm mát thấp hơn, chênh lệch nhiệt độ giữa bên trong và bên ngoài mẫu không lớn, ứng suất nhiệt nhỏ và không dễ tách mẫu ra khỏi nhựa.

(4)Khi mẫu có hình dạng khép kín hoặc góc bao quanh lớn, nên cắt hình dạng khép kín đó hoặc giảm góc bao quanh của nó. Bởi vì trong giai đoạn co ngót của nhựa, nếu có hiện tượng đảo nhựa kín hoặc gần như đóng kín thì nhựa không được “ăn” và bề mặt bên trong của hồ quang sẽ xuất hiện khe hở.

(5)Cố gắng tránh các góc nhọn trên bề mặt quan sát của mẫu để tránh nhựa bị bong ra hoặc thậm chí bị nứt do tập trung ứng suất trong giai đoạn co ngót.

(6)Khi cài đặt các thông số gắn nóng, hãy cố gắng sử dụng giới hạn dưới của nhiệt độ bảo dưỡng nhựa để giảm co ngót nhiệt và đặt áp suất hợp lý. Trong thực tế, áp suất càng cao thì khả năng giữ cạnh càng tốt.

(7)Cũng có thể bọc một lớp lá nhôm lên bề mặt mẫu rồi thực hiện gắn nóng. Phương pháp này hoạt động tốt.

lắp nguội

Vật liệu lắp nguội thường bao gồm nhựa lỏng cộng với chất đóng rắn hoặc bột cộng với chất đóng rắn, có đặc điểm là không cần nguồn nhiệt bên ngoài hoặc áp suất bổ sung trong quá trình đóng rắn. Vì vậy, nó đặc biệt thích hợp cho các mẫu nhạy cảm với áp suất và nhiệt độ. Khả năng giữ cạnh cũng khác nhau. Nói chung, độ nhớt của nhựa hỗn hợp càng thấp thì nhiệt độ cực đại tỏa nhiệt càng thấp và thời gian lưu hóa càng lâu thì khả năng giữ cạnh càng tốt.

Có thể cải thiện khả năng giữ cạnh khi lắp nguội bằng các biện pháp sau:

(1)Trước khi gắn mẫu, nó được làm sạch để loại bỏ các chất lạ như dầu mỡ, bụi bẩn và cặn trên bề mặt mẫu, để nhựa có thể tiếp xúc trực tiếp với bề mặt thật của mẫu trong quá trình gắn.

(2)Việc phủ chất giải phóng lên khuôn khảm sẽ không làm cho nhựa và mẫu bị tách ra do ứng suất kéo theo hướng đường kính gây ra bởi sự bám dính vào thành khuôn khi nhựa co lại.

(3)Cố gắng sử dụng nhựa có độ nhớt thấp, độ co ngót thấp, nhiệt độ tỏa nhiệt cực đại thấp và nhựa đông cứng chậm để dán nguội. Hệ thống nhựa acrylic với bột và chất lỏng không được khuyến khích.

(4)Sau khi đổ nhựa xong, các mẫu được đặt vào nồi áp suất và được bảo dưỡng dưới áp suất.

(5)Đối với các mẫu có hình dạng kín hoặc góc bao quanh lớn hơn, nên cắt mẫu và giảm góc bao quanh.

(6)Việc bảo quản các mẫu có đường viền lồi và tròn tốt hơn so với các mẫu có đường viền lõm, góc nhọn hoặc hình dạng phức tạp.

(7)Các chất độn như hạt gốm được thêm vào nhựa để phù hợp với độ cứng của mẫu.

mài

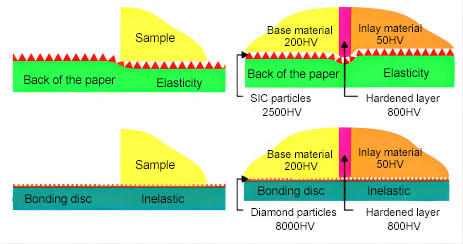

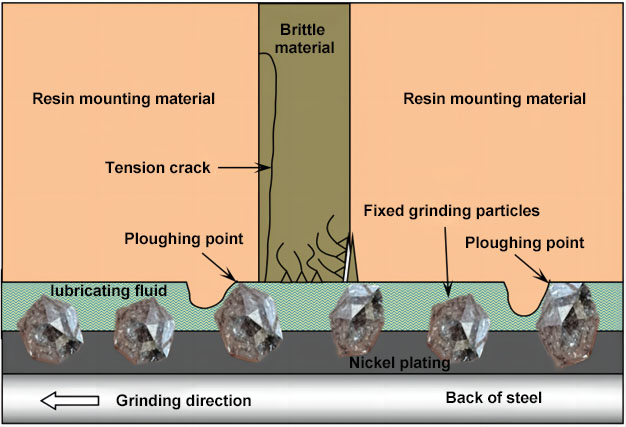

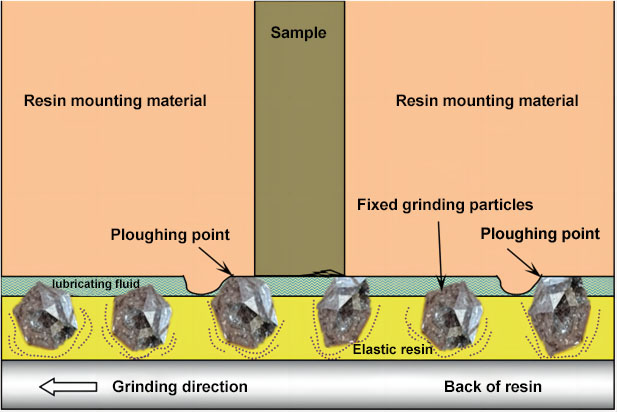

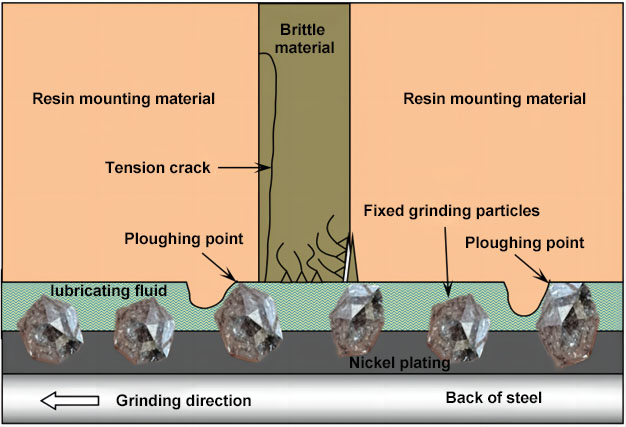

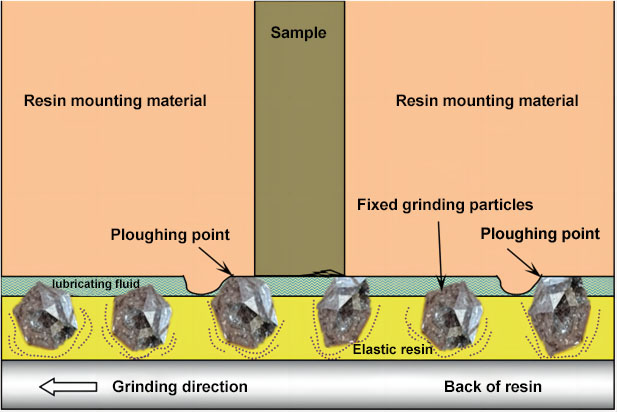

Không chỉ gá lắp, nếu không cẩn thận trong quá trình mài, đánh bóng sau này cũng sẽ gây hỏng, méo mép mẫu. Ví dụ, khi mẫu được mài trên giấy nhám có độ đàn hồi cao hơn, các phần mềm và cứng của cạnh mẫu sẽ nổi lên. Điều này là do độ cứng của giấy nhám SiC nói chung không cao. Khi gặp các pha mềm và cứng khác nhau, pha cứng có khả năng chống cắt mạnh hơn, do đó ép các hạt mài mòn vào mặt sau của giấy; Đồng thời, pha mềm liên tục bị cắt bởi các hạt mài mòn và tích lũy cuối cùng kết quả là pha cứng nhô ra và pha mềm chìm xuống. Điều này đặc biệt đáng chú ý khi sử dụng giấy nhám không dính, kết hợp với đế cứng có thể cải thiện khuyết điểm này. Trước tình huống này, có thể sử dụng đĩa mài kim cương hoặc giấy mài có đế cứng để giải quyết. Các hạt kim cương có độ cứng cao (8000HV) có lực cắt nhất quán trên các pha mềm và cứng, trong khi đế cứng cung cấp lực cắt để lớp phủ trên cạnh của mẫu luôn được giữ trên cùng một mặt phẳng. Khi mài các mẫu giòn hoặc có các cạnh dễ gãy, các đĩa kim cương làm từ nhựa có đệm hoạt động tốt hơn các đĩa kim loại vì đặc tính mài của chúng ít có khả năng làm sứt mẻ các cạnh của vật liệu giòn hơn.

Khi bắt đầu mài, hãy bắt đầu với các hạt mài mòn tốt nhất có thể. Bởi vì các hạt mài mòn thô dễ gây ra hiện tượng dập nổi và khi môi trường mài và mẫu di chuyển tương đối với nhau, các hạt mài mòn lớn sẽ gây ra tác động lớn hơn và khiến vật liệu giòn hoặc mép của lớp phủ bị sứt mẻ và nứt. Không nên mài mạnh, đặc biệt là mài và đánh bóng tự động. Có thể hình dung rằng khi sử dụng máy mài tự động theo hướng ngược lại, ma sát mạnh sẽ xé nhựa liên kết yếu ra khỏi mẫu để tạo thành bề mặt tự do. Do đó, nên sử dụng chế độ cùng hướng khi mài.

P5 Hiệu suất chống giảm áp của các phương tiện mài khác nhau

P6 So sánh hiệu suất mài của đĩa mài kim cương gốc kim loại và gốc nhựa

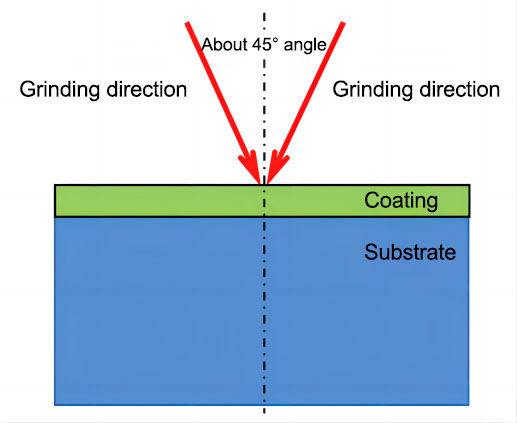

Đối với một số lớp phủ giòn hoặc dễ bong ra, luôn đảm bảo rằng lớp phủ được ép về phía đế trong quá trình mài để ngăn lớp phủ và nhựa bị kéo ra khỏi bề mặt mẫu dưới tác động của ma sát. Đối với một số lớp phủ cụ thể, chẳng hạn như lớp phủ dễ rơi ra và tách lớp, không được sử dụng mài tự động trong giai đoạn mài thô và lớp phủ phải được giữ bằng tay dưới áp suất để mài. Mỗi vết xước cắt nhau ở một góc 45 độ và đường phân giác của góc vuông góc với Cạnh của mẫu (như trong hình bên dưới).

hướng mài 研磨方向

约45°角 góc khoảng 45°

lớp phủ 涂层

基体 Chất nền

P7 Dễ rơi ra, hướng mài mẫu phân lớp

đánh bóng

Theo nguyên tắc tương tự, hiện tượng dập nổi xảy ra do tốc độ loại bỏ vật liệu khác nhau của các pha mềm và cứng ở mép mẫu do khả năng đàn hồi của vải đánh bóng trong quá trình đánh bóng. Do đó, vải dệt cứng và mỏng nên được sử dụng với chất lỏng đánh bóng kim cương để đánh bóng thô. Trong một số trường hợp đặc biệt, chẳng hạn như lớp phủ gốm, do sự khác biệt lớn về độ cứng giữa chất nền và lớp phủ trong quá trình đánh bóng, không thể có được cạnh tốt ngay cả khi dùng vải đánh bóng cứng. Tại thời điểm này, nên sử dụng phương pháp đánh bóng cơ hóa, tức là sử dụng đồng thời chất lỏng đánh bóng kim cương và chất lỏng đánh bóng silicon dioxide, để thu được bề mặt phẳng đồng nhất bao gồm cả cạnh. Giảm thiểu thời gian khi hoàn thiện đánh bóng bằng khăn vải mỏng hoặc trung bình, vì vải mỏng có nhiều khả năng gây ra hiện tượng dập nổi.

phần kết

Phương pháp được đề cập ở trên nên được áp dụng toàn diện cho mẫu cụ thể để chuẩn bị mẫu, để có thể thu được cạnh mẫu tốt.